- pilota batteria / linea di produzione

- gruppo laboratorio batteria

- Lithium Battery Pack Assembly Line

- Sodium Ion Battery Production Line

- Solid State Battery Assembly Line

- Supercapacitor Assembly Line

- Lithium Ion Battery Recycling Plant

- Dry Electrode Preparation Solution

- Materiali per batterie agli ioni di litio

- materiali catodici attivi

- materiali anodi attivi

- Customized Battery Electrode

- Materiali della pila delle monete

- chip di litio

- parti di celle cilindriche

- collettori di corrente della batteria

- materiali conduttivi della batteria

- elettrolita e custodia

- Metal Mesh

- legante della batteria

- separatore e nastro

- film laminato di alluminio

- striscia / lamina di nichel

- Battery Tabs

- materiali di grafene

- Titanium Fiber Felt

- Batteria

- Battery Pack Machine & Compoments

- tutte le macchine per l'assemblaggio delle batterie

- tester e analizzatore di batterie

- Battery Safety Tester

- Battery Material Tester

- macchina rotativa

- saldatrice a punti di metallo

- macchina del miscelatore di vuoto

- aggraffatura / smontaggio macchina

- macchina sottovuoto

- riempimento di elettroliti

- impilatore / avvolgitore

- taglierina / taglierina dell'elettrodo

- macchina formatrice di sacchetti

- NMP Solvent Treatment System

- Lithium Battery Production Plant

- Vuoto scatola per guanti

- forni

- Coaters

- pressa idraulica

- Mulino a sfere

- miscelatore centrifugo planetario / mulino

- macchina da laboratorio

- Forni a vuoto

- camera di prova di umidità di temperatura

- Cutting Machine

- evaporatori rotanti

- Viscometer

- Three Roller Mill

- analizzatore di superficie

- frantoio da laboratorio

- macchina di polimerizzazione UV

- congelatori ultra bassi

- incubatrice

- Water Chiller

- Laser Cleaning Machine

- altre apparecchiature di laboratorio

- schiuma di elettrodi metallici

- WhatsApp : +86 13003860308

- Posta elettronica : David@tmaxcn.com

- Posta elettronica : Davidtmaxcn@gmail.com

- : No. 39, Xinchang Road, Xinyang, Haicang Dist., Xiamen, Fujian, China (Mainland)

Macchina per rivestimento a immersione a vaso singolo da laboratorio

Model Number:

TMAX-06A1:

XiamenMOQ:

1Pagamento:

L/C D/A D/P T/T Western UnionDelivery Time:

5 days

- WhatsApp : +86 13003860308

- Posta elettronica : David@tmaxcn.com

- Posta elettronica : Davidtmaxcn@gmail.com

- Wechat : 18659217588

Macchina per rivestimento a immersione a vaso singolo da laboratorio

Specifiche:

Tasso di prelievo minimo |

0,01 mm.s -1 |

Tasso massimo di prelievo |

50 mm S -1 |

Tasso di riproducibilità |

±0,01% a 1 mm -1 ; ± 0,1% a 10 mm.s -1 ; ± 0,3% @ 50mm.s -1 |

Distanza massima di viaggio |

100 mm |

Numero massimo di cicli |

1000 cicli |

Durata massima del timer |

99:59:59 (HH:MM:SS) |

Funzionalità software integrate |

Velocità di prelievo variabile |

Programmi |

20 |

Alimentazione elettrica |

CC 24V |

Dimensioni complessive del prodotto |

Larghezza: 200 mm |

Peso della Spedizione |

< 5 kg |

Il Dip Coater fornisce specifiche ad alte prestazioni, software integrato semplice da usare e bassi costi, offrendo ai ricercatori gli strumenti per rivestire pellicole di alta qualità a un prezzo ragionevole.

Il rivestimento per immersione è uno dei processi di rivestimento più utilizzati nell'industria e nel mondo accademico per la produzione di film sottili di materiali. Controllando la velocità di estrazione del substrato dalla soluzione, è possibile variare lo spessore del film depositato. Utilizzando un motore ad alta precisione, la velocità di ritiro - e quindi lo spessore del film - può essere controllata con un alto grado di accuratezza e riproducibilità.

Vista isometrica di Dip Coater:

Il Dip Coater utilizza gli stessi stadi ad alta precisione utilizzati nel nostro Die Coater e nella pompa a siringa per fornire un movimento accurato. Ciò si traduce in film di alta qualità che sono facilmente & prodotto ripetutamente, dandoti i risultati desiderati, ogni volta. Questo prodotto viene fornito con una garanzia GRATUITA di 2 anni, quindi puoi stare tranquillo nell'improbabile eventualità di guasti/danni al sistema.

Caratteristiche:

Motore ad alta precisione - Basandoci sui nostri stadi motorizzati utilizzati nel nostro dispositivo di rivestimento a fessura e nella pompa a siringa, abbiamo sviluppato un motore con un alto grado di precisione e riproducibilità. Puoi essere certo che ogni volta che ricopri il tuo campione, otterrai sempre gli stessi risultati.

Smooth Motion - Con il micro-motore passo-passo, il substrato verrà immerso e ritirato con movimenti fluidi e precisi, garantendo rivestimenti di pellicola di alta qualità.

Compatibilità versatile del substrato: è possibile immergere substrati di varie dimensioni, forme e materiali

Ampia gamma di velocità - Il nostro Dip Coater può prelevare un substrato dalla soluzione a velocità che variano da un minimo di 0,01 mm/s fino a un massimo di 50 mm/s. Ciò offre un'ampia gamma di spessori di rivestimento, il tutto con un unico sistema di rivestimento a immersione.

Dimensioni compatte - L'ingombro ridotto del sistema consente di eseguire misurazioni anche nei laboratori più piccoli e affollati! Con un'area totale del banco di 20 cm x 30 cm, puoi essere certo che il Dip Coater si adatterà al tuo laboratorio.

Design robusto e antiscivolo: con i piedini gommati, il Dip Coater rimarrà al suo posto dove vuoi!

Software semplice da usare - Il software e i controlli integrati nel Dip Coater sono stati progettati per semplificare la programmazione di un esperimento. Impostando la velocità di immersione, il tempo di sosta, la velocità di estrazione e il tempo di asciugatura, è possibile completare l'intero processo di rivestimento per immersione.

Display a colori: in qualsiasi condizione di illuminazione, puoi leggere facilmente lo schermo colorato del Dip Coater! Lo schermo angolato è stato progettato in modo intelligente per una visione confortevole in laboratorio.

Sicurezza integrata - Garantendo il massimo grado di sicurezza, Dip Coater dispone di un sistema di rilevamento degli urti integrato nel software. Questo rileverà quando il substrato o il braccio si schianta contro la base del dispositivo di rivestimento o di un bicchiere. Al rilevamento di ciò, il motore si fermerà. Ciò riduce la possibilità di danneggiare i campioni, la vetreria o lo stesso Dip Coater.

Velocità di prelievo variabili - La velocità di prelievo può essere variata per tutta la lunghezza del substrato. Ciò consente di produrre gradienti di spessore attraverso un film per la rapida ottimizzazione degli spessori del film.

Ricette salvate - Il dip coater è in grado di salvare fino a 20 diverse ricette di rivestimento. Ciò consente di risparmiare tempo consentendo di archiviare le ricette di lavoro per un uso futuro, perfetto per laboratori affollati, dove più scienziati condividono la stessa attrezzatura!

Morsetto a sgancio rapido - Il nostro design del morsetto a sgancio rapido consente all'utente di caricare e scaricare rapidamente i campioni sul braccio del dispositivo di verniciatura a immersione.

Attacco magnetico per righelli: i magneti integrati sono strategicamente posizionati accanto al morsetto, in modo da poter fissare comodamente un righello di metallo in posizione per riporlo o per una facile misurazione. (Un righello è incluso con questo prodotto.)

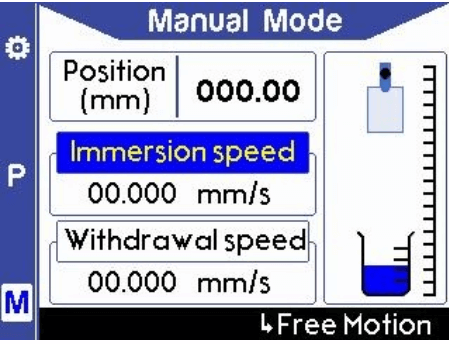

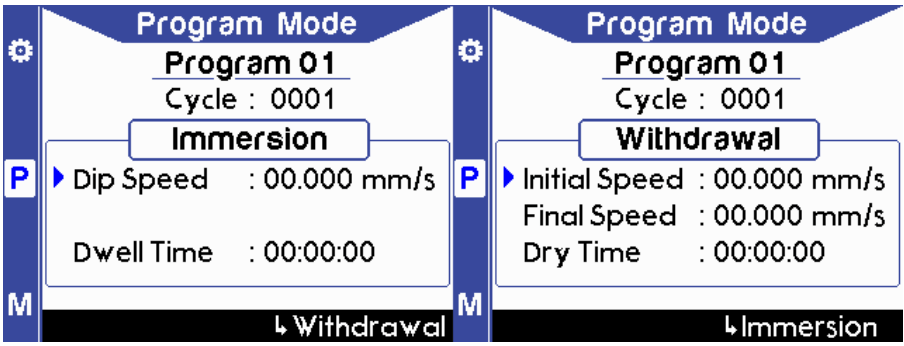

Software:

Il software integrato del Dip Coater (non è necessario un PC) consente il controllo sia manuale che automatizzato. Il rivestimento manuale consente di impostare l'immersione e il ritiro del sistema in modo indipendente. Il sistema dispone di un totale di 10 profili utente individuali, con ciascun profilo che consente di salvare un totale di 20 programmi di ricette univoci.

Per il rivestimento automatizzato, le velocità di immersione e ritiro possono essere impostate in modo indipendente. Se sono necessari spessori variabili sul substrato, è possibile impostare un gradiente di velocità di estrazione lungo la lunghezza del substrato. È possibile controllare sia il tempo di immersione del substrato che il tempo di asciugatura, mentre la routine può essere ripetuta utilizzando la funzione "Ripeti cicli".

Inoltre, il Dip Coater ha molteplici funzioni di sicurezza integrate, incluso un sistema di rilevamento degli urti basato su software. Ciò arresterà il movimento del sistema se rileva l'urto del substrato in un bicchiere, salvando l'utente da danni al campione o ai bicchieri.

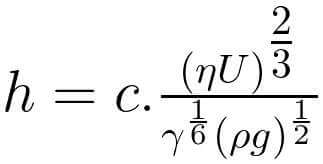

Teoria:

Il rivestimento per immersione sfrutta il comportamento del menisco della soluzione, nel punto di prelievo del substrato dal bagno di soluzione, per controllare lo spessore e le proprietà del film depositato. L'interazione tra la forza gravitazionale che agisce sulla soluzione prelevata, le forze capillari della soluzione, la tensione superficiale e le forze inerziali determinano in definitiva la quantità di soluzione depositata sul substrato. Sebbene ci siano molti fattori coinvolti nel determinare la forza di queste forze e come si raggiunga un equilibrio tra di esse, quasi tutti questi sono costanti per una data soluzione.

Lo spessore dei film formati durante il rivestimento per immersione è dato più da vicino dall'equazione di Landau-Levich.

I valori c, ρ , g e η sono proprietà della soluzione depositata; dove c è una costante che dipende dal comportamento di una soluzione, ρ è la densità della soluzione, g è la tensione superficiale all'interfaccia liquido-aria, e η è la viscosità della soluzione. Il valore g è la costante gravitazionale e U è la velocità di ritiro.

Si noti che in circostanze pratiche, queste equazioni non forniscono determinazioni teoriche completamente accurate per gli spessori dei film sottili.

Questo perché l'esponente della velocità di ritiro può variare a causa delle proprietà della soluzione. Quando si cerca di ottimizzare le condizioni di lavorazione, si dovrebbero prendere le curve di calibrazione per la soluzione in uso.

English

English

Cindy@tmaxcn.com

Cindy@tmaxcn.com David@tmaxcn.com

David@tmaxcn.com +86 13003860308

+86 13003860308 18659217588

18659217588